作為裝備製造、能源等領(lǐng)域的(de)核心基礎部件,精密無縫鋼管的質量直接影響終端產品性能。如今,相關廠家通過全流程質量管控體係,持續提升產品精度與穩定性,匹配高端領域嚴苛需求,為產業升級提(tí)供堅實支撐。

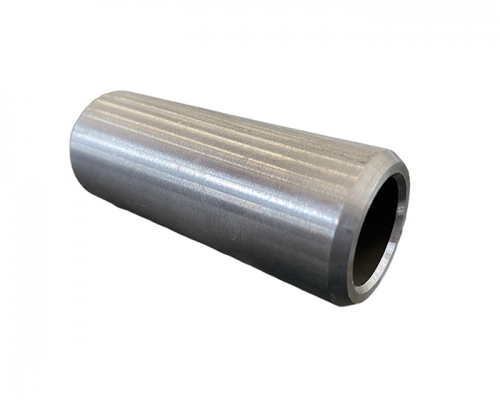

原材料篩選是質量把控的一道防線。廠家建立嚴(yán)格的原料準入(rù)機(jī)製,選用純度(dù)達99.9%以(yǐ)上的鋼材,通過(guò)光譜分析儀對碳、錳、鉻等元素進行檢(jiǎn)測,元素偏差控製在0.005%以內,從源(yuán)頭杜絕材質缺陷。在軋製環節(jiē),采用數(shù)控冷軋技(jì)術,將軋製精度控製在±0.01mm,配合實時厚度監(jiān)測係統,每米鋼管的壁厚差不超過0.02mm,遠超普通鋼管標準。

熱(rè)處理工藝是提(tí)升鋼管性能的關(guān)鍵。廠(chǎng)家采用智能化等(děng)溫(wēn)淬火設備,將(jiāng)溫度波動(dòng)控製在±5℃,通(tōng)過計算機模擬優化保溫時間,使鋼(gāng)管金(jīn)相組織(zhī)均勻度(dù)提升30%,屈服強度可達800MPa以上,韌性指(zhǐ)標(biāo)較傳統工藝提升(shēng)25%。後續的無(wú)損檢測環節(jiē),運用超聲、渦流(liú)雙重檢測技術,可識別0.1mm以下的微小裂紋,檢測覆蓋率達100%。

嚴苛的質量管控(kòng)讓產品成功切入多個領域。在航空航天領域,定製化精密無縫鋼管耐受-200℃至600℃溫差,在高壓環境下實現零泄漏;能源勘探(tàn)領域,耐蝕型產品在含硫油氣田中的使用壽命(mìng)超15年,較普通鋼管延長兩倍。在裝備(bèi)製造領(lǐng)域,高精度(dù)鋼管的直線度誤差控製在0.1mm/m以內(nèi),適配精密傳動係統的安(ān)裝需求。

麵對市場的增長需求,廠家持續加大研發投入,攻克細口徑、厚壁等特殊規格產品的生(shēng)產難題,產品精(jīng)度與性能不斷突破。憑借穩定的質量表現,精密無(wú)縫鋼管正成為領域國產化替(tì)代(dài)的重要力量,推動相關產業高(gāo)質量發展。