在製造業(yè)蓬(péng)勃發展的當下,精(jīng)密無(wú)縫鋼管作為製造精密機(jī)械(xiè)零(líng)件和工程結構的重要原材料(liào),應用愈發廣泛。其加工過程中,刀具選配至關重要,直接關乎加工質量、效率與成本。那麽,如何選擇合適刀具呢?

材(cái)質特性是首要考量因素。精密無縫鋼管常用材質如(rú) 10#、20#、35#、45# 等,各有不同的硬度、強度與韌性。以 20# 精密鋼(gāng)管為例,其抗拉強度在 410 - 550MPa,硬度 HRC18 - 22 。針對此類材質,刀具需具備良好的耐磨性與切削性能。

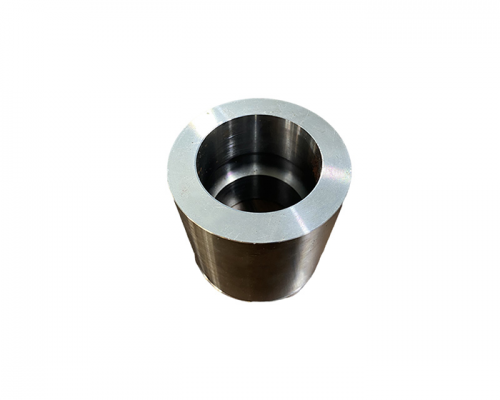

加工環節不同,刀具選擇也各異。粗車時,目的是快速去除大量餘量(liàng),可選用粗車刀

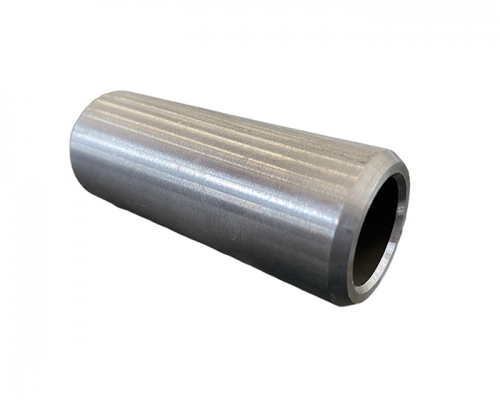

,這類刀齒刃較粗,能切除大塊金屬。而在精車階段,為達到高精(jīng)度尺寸與良好表麵質量,細車刀更為合適,其齒刃精細,可處(chù)理鋼管表麵細微缺陷(xiàn),如劃(huá)痕(hén)、毛刺等。

若是對鋼管進行彎曲加工。其獨(dú)特的(de) V 形彎曲形狀,能將鋼管彎折成所需形狀。當涉及在鋼管上鑽孔作業,鑽頭便派上(shàng)用場,圓柱形的(de)鑽頭可鑽出各類規格(gé)孔洞。若需切削加(jiā)工,切削刀憑借平麵(miàn)形狀,可將鋼(gāng)管切削成特定形狀。

刀具材質同(tóng)樣關鍵(jiàn)。硬質合金刀具在無縫鋼管加工中應用(yòng)廣泛,因其硬度高、耐磨性好,能承受較高切削溫度與壓力。在粗鏜內孔加工 20# 精密鋼管時,選用 YT5 硬質合金鏜刀,設定切削速度 vc = 180m/min,進給量 f = 0.3mm/r,切削深度 ap = 1.5mm,可在保證切削(xuē)能力的同時(shí),有(yǒu)效控製成本。陶瓷刀具(jù)則在一些對加(jiā)工精度和效率(lǜ)要求高的場景中表現好,如 Si₃N₄陶瓷刀片用於精車端麵,能以 vc = 450m/min 的高切削速度工作,大幅(fú)提升加工效率。不過,陶(táo)瓷刀(dāo)具也有使用禁忌,例(lì)如禁止加工含 MoS₂塗層鋼管,否則易產生化學磨損(sǔn)。

在(zài)實際加工中,還(hái)需考(kǎo)慮(lǜ)刀具(jù)壽命與加工(gōng)成本(běn)的平(píng)衡。部分刀具雖性能,但價格高昂,企業需綜合評估自身生產規模與加工要求(qiú),選擇性價比刀具方案。同時,合理的刀具管理與維護策略也不容忽視,定期檢查刀具磨損情(qíng)況,及時更換或修磨刀具,能有效延長刀具使用壽命,提升加工效益。

通過綜合考量鋼管(guǎn)材質、加工環節、刀具材質及(jí)成本等因素,企業有望找到適(shì)配精密無縫鋼管加工(gōng)的刀具,在激烈的市場競爭中,憑借加工能力脫穎而出 。