提升精密無縫鋼管加工效率的關(guān)鍵(jiàn)主要體現在以下幾個方麵:

優化加工工藝:

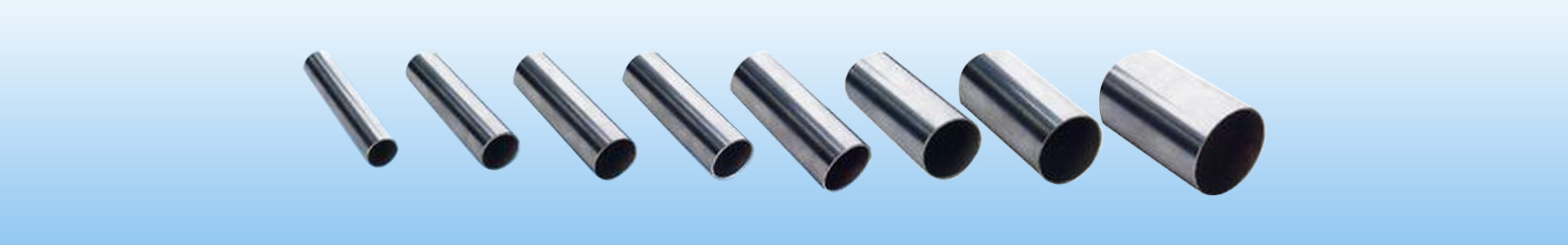

選(xuǎn)用先進的冷拔、冷軋或熱軋工藝,並根據鋼管的規格和性能要求進行合理的工藝組合(hé)。例如,對於小直徑、高精度的鋼管,冷(lěng)拔工藝可能更為適用;而對於大直徑鋼管,熱軋工藝可能效率更高。

精(jīng)確控製加工過程中的參數,如溫度、變形(xíng)量、速度等,以減少廢品率和返工次數。

設備(bèi)升級與維護:

投資先進的加工(gōng)設備,如高精度的軋機、拔管機(jī)等,提高設備的自(zì)動化程度和穩定性。

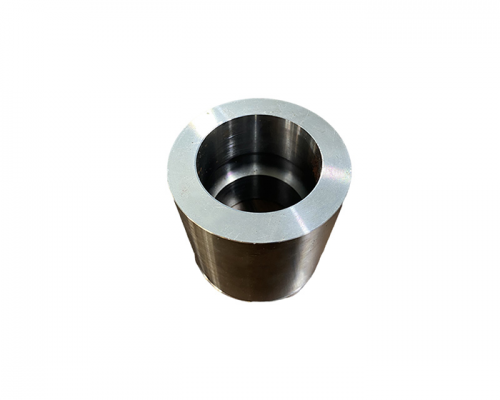

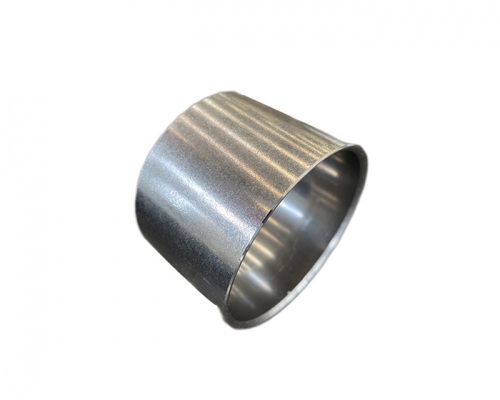

定期對設(shè)備進行維護保(bǎo)養,確保設備處於良(liáng)好的運(yùn)行狀態,減少因設備故障導致的(de)停機時間。比如,及時更(gèng)換磨損的模具和刀具。

原材料質量把控:

選用高質(zhì)量的原材料,其化學成分(fèn)均勻、純淨度高,能夠減少加(jiā)工過程(chéng)中的缺陷產生,提高成品率。

對原材料進行嚴格的檢(jiǎn)驗和篩選,確保其符合加工要求。

人員技能與培訓:

操作人員具備熟練(liàn)的技術和豐富(fù)的經驗,能夠準確操作設備,及(jí)時發現和解決問題。

定期(qī)對(duì)員工進行培訓,使其了解新的加工(gōng)技術和工藝,提(tí)高工作效率。

生產管理與調度:

製定(dìng)合理的(de)生產計劃,優化生產流程,減少工序之間的等待時間和庫存積壓。

加強各部門之間的溝(gōu)通與協(xié)作,實現信息的及時傳遞和共(gòng)享。

質量檢測(cè)與控製:

采用高效、準確的質量檢測(cè)方法和(hé)設備,快速判斷(duàn)產品質量,避免不合格產品進入後續工序。

建立完善的質量控製體係,對加工過程中的關鍵(jiàn)環節進行監控和調(diào)整。