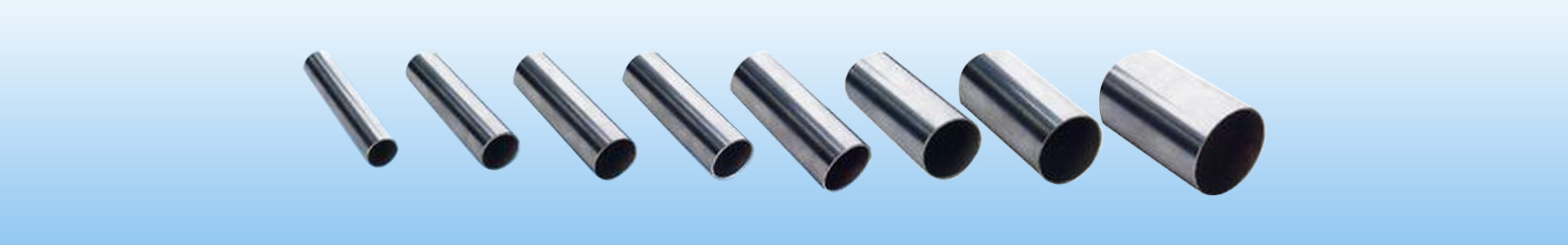

精密無縫鋼管是一種具(jù)有高精度、高質量要求的鋼管,廣(guǎng)泛應用於石油、化(huà)工、汽車、航空(kōng)航天等領域。其生(shēng)產(chǎn)工藝和製造設備的進展對於提(tí)高產品質量(liàng)和生產效率具有重要意義。今天精密無(wú)縫(féng)鋼管廠家將從生產工藝和製造(zào)設備兩(liǎng)方麵進行淺析(xī)。

精密無縫鋼管的生(shēng)產工藝主要包括:

1.原(yuán)材料選取:采用優質鋼材作為原材料,通過提(tí)高材料的(de)純度和均勻性,確保產品的力學(xué)性能和化學成分符合要求。

2.鋼坯加工:將原材(cái)料鋼坯進行預處理,包括酸洗、軋製、切邊等工序,確保(bǎo)鋼坯的尺寸精度、表麵質量等。

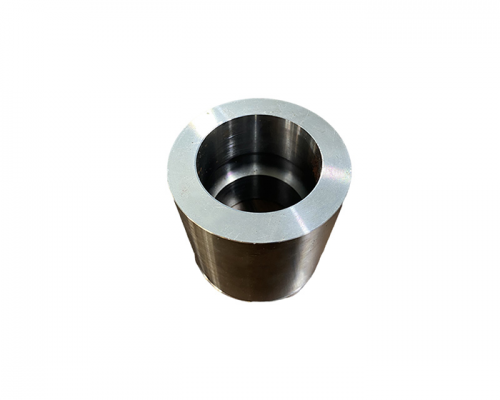

3.穿(chuān)孔加工:將(jiāng)預處理的鋼坯進行穿孔,常用的(de)穿孔設備有頂進式穿孔機、底進式穿孔機等,通過不斷優化設備結構(gòu)和控製係統,提(tí)高穿孔的效(xiào)率(lǜ)和質量。

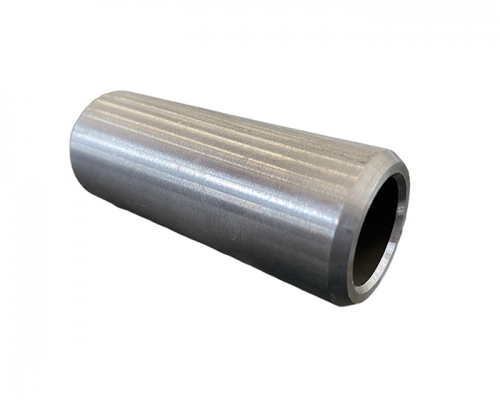

4.軋(zhá)製加工:經過穿孔後的鋼(gāng)坯進行多道次的冷軋、熱軋等工序,通過不斷調整軋製工藝參數,控製軋製過(guò)程中的溫度、力學參(cān)數等,提高產品的尺寸(cùn)精(jīng)度和表麵質量。

5.退火(huǒ)處理:對(duì)經過軋(zhá)製的鋼管進行退火處理(lǐ),通過控製退火工藝參數,使得鋼管的晶粒(lì)細化、組織均(jun1)勻化,提高材料的塑性和韌性。

6.酸洗處理:將經過軋製和退火的鋼管進行酸洗處理,去除表麵的氧化物和其他雜質,提高表麵質(zhì)量和光潔度。

7.整管(guǎn)加工:對經過酸洗處理的鋼管進行(háng)切割、對接、調直、修邊、探傷等工序,使得產品的尺寸精度和表麵質量(liàng)滿足要求(qiú)。

8.表麵處理:對整管進行除鏽、噴漆、塗層等工序,提高產(chǎn)品的耐腐蝕性能和外觀質量。

精密無縫鋼管製造設(shè)備進(jìn)展主要表現在以下幾個方麵:

1.穿孔機:傳統的穿孔(kǒng)機(jī)采(cǎi)用機械力和(hé)重力進(jìn)行穿孔(kǒng),效率低下且易產生變形(xíng)。目前,采用液(yè)壓、氣動、電磁等驅動方式的穿孔機逐漸取代傳統機械穿孔機,提高了穿孔的效率和穿孔孔徑的精(jīng)度。

2.軋機:傳統的軋機采用人工調節工藝(yì)參數,操作複雜且誤差較大。現(xiàn)在,采(cǎi)用計算機控製係統的軋機已經廣泛應用,實現(xiàn)了(le)工藝參數的自動調節和實時監測,提高了產品的尺寸精度和表麵質量。

3.退火爐:傳統的退火爐采用氣體(tǐ)或電加熱方式,能耗高且退火效(xiào)果不穩定。現在,采用感應加熱技術的退火爐逐漸被應用,能耗低且可以實現快速(sù)均勻的加熱,提高了退(tuì)火工藝的效率和穩定性。

4.酸洗(xǐ)設備:傳統的酸洗設備采用酸槽浸泡的方式進行酸(suān)洗,產生大量廢(fèi)酸,對環境造成汙染。現在,采用噴淋式酸(suān)洗設備逐(zhú)漸應用,通過噴淋酸液進行酸洗,減少了廢酸(suān)產生,提高了酸(suān)洗的效率和環境友好性。

5.整管設備:傳統的整管設備操(cāo)作(zuò)簡單,但是精度不高,易產(chǎn)生變形等問題(tí)。現在,采用液壓、電機等驅動方式的整管設備逐漸被應用,通過精密的控(kòng)製係統(tǒng)和工作機構(gòu),實現了高精度的整管加工。

綜上所述,精密無縫鋼管的(de)生產工藝和製造設備在(zài)不斷進步和完善。通過優化工藝參數和改進(jìn)設備結(jié)構,可以提高產品的尺寸精度、表麵質(zhì)量和生產效率,滿足不同領域對鋼管的高精度要求。未來,隨著技術的不斷創新和發展,精密無縫鋼管的生產工藝和製造設備還將迎來更大的改進(jìn)和突破。